Neue Generation von Wärmeleitklebstoffen und Gapfillern für die Wärmeableitung von Batterien in E-Autos

Die Wärmeabfuhr von Batterien ist essenziell, um sie vor Überhitzung zu schützen. Das betrifft zunehmend auch die Batterien, die in E-Autos und anderen Elektrofahrzeugen eingesetzt werden. Nur mit effektiver Wärmeabfuhr kann eine starke Antriebsleistung und eine lange Lebensdauer der Fahrzeuge gewährleistet werden. Dies ist mit sogenannten TIM (Thermal Interface Materials) möglich.

Im Umfeld der Elektromobilität unterscheidet man bei den TIM in Materialen Gapfiller und TCA (Thermally Conductive Adhesives bzw. Wärmeleitklebstoffen). Beide Materialklassen basieren auf Polymeren denen zur Wärmeleitung ein hoher Anteil, meist anorganischer, Füllstoffe zugefügt ist. Die Gapfiller sind in der Regel weiche Materialien und können nur sehr geringe mechanische Lasten übertragen. Dies bietet Vorteile bei der Reparatur und Deassemblierung der Batterien. Die TCA sind nach der Härtung ihres polymeren Anteils deutlich fester, ihre Haftung zu Oberflächen ist hoch. TCA werden daher als wärmeleitfähige Klebstoffe einsetzen, um Komponenten der Serienelektrospeicher mechanisch dauerhaft zu kleben und gleichzeitig eine Wärmeableitung zu ermöglichen.

TIM stellen einen Wärmeleitpfad zwischen Batteriemodul und Kühlsystem her und sorgen dafür, dass die Abwärme der Batterien schnell in die Umgebung geführt wird. Pastöse Materialien zur Wärmeleitung wurden in der Vergangenheit in kleinsten Mengen in der Mikroelektronik angewendet, um beispielsweise als silberhaltige Wärmeleitpaste elektronische Bauteile und Kühlkörper zu koppeln. Zur Kühlung der in E-Autos eingesetzten Batterien sind jedoch viel größere Mengen an neuartigen TIM notwendig, die neue Anforderungen erfüllen, anders verarbeitet und mit deutlich günstigeren Füllstoffen ausgelegt werden müssen. Daraus ergibt sich ein hoher Innovationsbedarf bei TCA und Gapfillern in Materialforschung und Fertigungstechnik.

Optimierung bisheriger Gapfiller- und TCA-Konzepte

Das Fraunhofer IFAM hat das Forschungsprojekt OWES (Optimierte Wärmeableitung aus Energiespeichern für Serien-Elektrofahrzeuge) unter der Leitung der Audi AG forschungsseitig betreut, in dem verschiedene materialwissenschaftliche und fertigungstechnische Lösungen für die Wärmeableitung erarbeitet wurden. Zu den Schwerpunkten des Projekts gehörten:

- Die Optimierung bisheriger TIM durch verbesserte Füllstoffe,

- der Einsatz alternativer (kostengünstigerer, leichterer) Füllstoffmaterialien,

- neuartige innovative Wärmeabführungskonzepte (zum Beispiel Leitfähigkeitsgewebe),

- die Entwicklung von Prüf- und Simulationsmethoden, auf deren Basis Materialien hinsichtlich ihrer Eignung für den Einsatz, die Alterung und den Prozess beurteilt werden, und

- die Etablierung der für die Serienproduktion nötigen Verarbeitungsverfahren für hochgefüllte Pasten und die Entwicklung neuer, innovativer Verfahren wie beispielsweise der Gapfiller-Injektion.

Anforderungen an eine neue Generation von Wärmeleitklebstoffen und Gapfillern sind gleichzeitig eine verbesserte Wärmeleitfähigkeit, eine reduzierte Dichte und eine höhere Wirtschaftlichkeit bei passenden mechanischen Charakteristiken und Verarbeitungseigenschaften. Neue Ansätze zur Optimierung der Gapfiller wurden im Projekt »OWES« vor allem durch eine angepasste Auswahl von Füllstoffen und dazu passenden Matrixpolymeren entwickelt und erprobt.

Das Projekt wurde durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert.

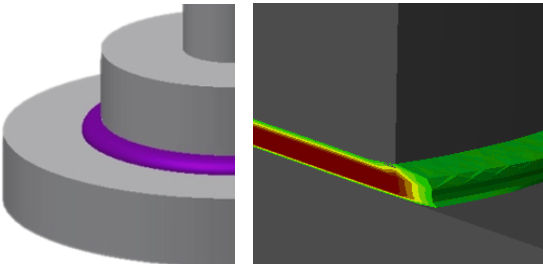

Squeezeflow-Versuch zur Messung der Verpressbarkeit

Zur Verarbeitung in der Serienproduktion müssen die Fließeigenschaften, also die Rheologie der Wärmeleitklebstoffe und Gapfiller genau auf den Produktionsprozess abgestimmt sein. Das Fraunhofer IFAM hat ein eigenes Verfahren entwickelt, um Kraft und Gegendruck beim Verpressen von TIM zu prognostizieren: den sogenannten Squeezeflow-Versuch. Dies ist unter anderem für die Montage der Batteriezellen relevant, wenn diese in das TIM eingedrückt werden. Beim Einsetzen der Batteriezellen in das mit TIM gefüllte Batteriegefache sind, durch die Druckempfindlichkeit der Zellen, Grenzen gesetzt. Um das Einpressen innerhalb der zur Verfügung stehenden Taktzeit zu realisieren, muss das TIM ein genau abgestimmtes Fließverhalten aufweisen. Die Presskräfte dürfen einerseits nicht zu hoch sein, anderseits darf das TIM nicht zerfließen.

Zum virtuellen Erproben des Verpressens von TIM bei der Montage der Batteriezellen wurden gekoppelte Fluid-Struktursimulationen mit hoher Prognosequalität erarbeitet und von der Audi AG eingesetzt. Die Gesamtpalette der am Fraunhofer IFAM erarbeiteten Grundlagen ermöglicht eine schnelle und fortlaufende Optimierung von Material und Prozess durch ausgereifte materialwissenschaftliche und virtuelle Werkzeuge.

Angebote für eine umfassende Charakterisierung von TIM (Gapfiller und TCA)

Die Auswahl des richtigen Wärmeleitklebstoffs oder Gapfillers für Anwendung und Fertigungsprozess basiert auf der Bestimmung verschiedener Materialeigenschaften. Die Expertinnen und Experten des Fraunhofer IFAM unterstützen Sie gerne dabei, mögliche TIM für Ihren individuellen Zweck auszuwählen oder ihre Materialien unabhängig umfassend zu qualifizieren. Dazu gehören Wärmeleitfähigkeit, mechanische Eigenschaften, Alterung, Verarbeitungs-, Härtungs- und nicht zuletzt Demontageeigenschaften. Letztere müssen den Austausch einzelner Zellen ermöglichen, falls ein Defekt der Batterie auftritt. Das Fraunhofer IFAM unterstützt Sie bei der Charakterisierung und Qualifizierung von Wärmeleitpasten und widmet sich darüber hinaus auch der Entwicklung neuartiger TIM mit verbesserter chemischer Formulierung und der Optimierung spezifischer Fertigungsprozesse.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM