Applikationsverfahren für den Dichtstoffauftrag auf Bipolarplatten mittels Siebdruck

Das Fraunhofer IFAM ist Ihr kompetenter Partner für innovative Forschungsdienstleistungen im Bereich der Brennstoffzellenfertigung. Neben Industrieprojekten in diesem Kontext sind wir in öffentlichen Forschungsprojekten aktiv – unter anderem im Nationalen Aktionsplan Brennstoffzellen-Produktion (H2GO). Der Nationale Aktionsplan bildet die wesentlichen Sensitivitäten der Wertschöpfungskette bei der Herstellung, Stacking und Recycling der substanziellen Brennstoffzellen-Komponenten ab. Das Fraunhofer IFAM forscht u.a. an der Verwendung des Siebdruckverfahrens zur Dichtstoffapplikation auf Bipolarplatten, was neben der Reduktion von Produktionskosten noch einige weitere Vorteile mit sich bringt.

Brennstoffzellenstacks sollen vollautomatisiert demontierbar sein

Im Technologie-Teilverbund Stack 2P ist das Forschungsziel des Fraunhofer IFAM Brennstoffzellenstacks, bestehend aus Bipolarplatten und MEA-Einheiten, Oberflächen- und Klebtechniken so zu modifizieren, dass nach dem Betrieb die vollautomatisierte Demontierbarkeit der dünnen Schichten trotz betriebsbedingt stark klebenden Polymerdichtungen gewährleistet wird. Hierzu bauen wir die mittels Plasma und VUV-Technik behandelten Bipolarplatten und MEA-Einheiten zu Stacks auf und unterziehen sie einer Gebrauchssimulation. Im Nachgang erfolgt die Nachweisführung über die sichere Demontierbarkeit, um zukünftig folgende Recyclingprozesse durch Komponententrennung effizienter zu gestalten.

Für die folgenden praxisrelevanten Untersuchungen müssen zunächst die fertigungstechnischen Voraussetzungen zum individuellen Aufbau von Brennstoffzellenstacks im Fraunhofer IFAM realisiert werden. Unter vielen Aspekten steht unter anderem die taktzeitangepasste Klebstoffapplikation mittels Siebdruck im Fokus.

Siebdruck als innovative Methode zur hochpräzisen Applikation von Klebstoffen

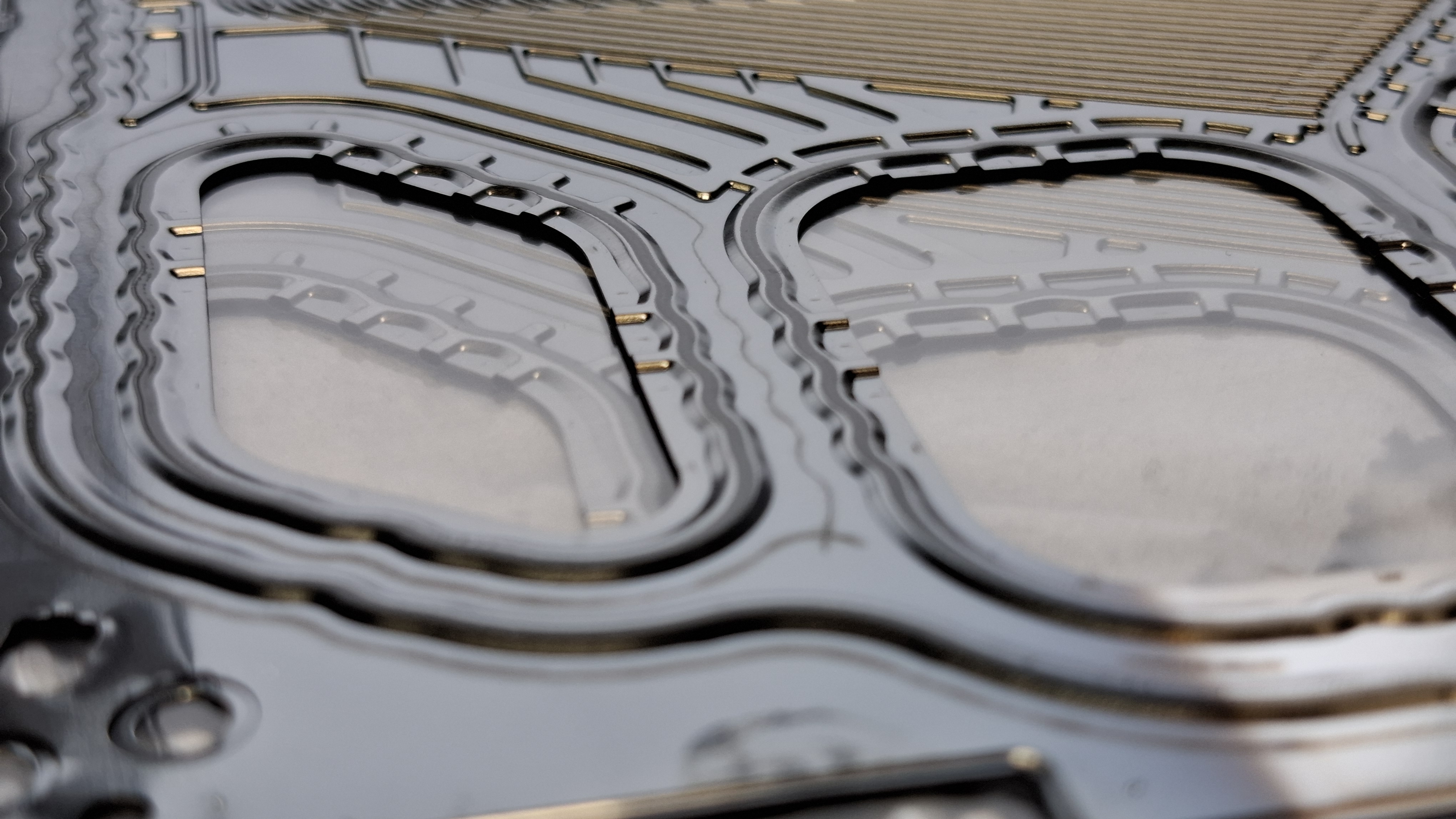

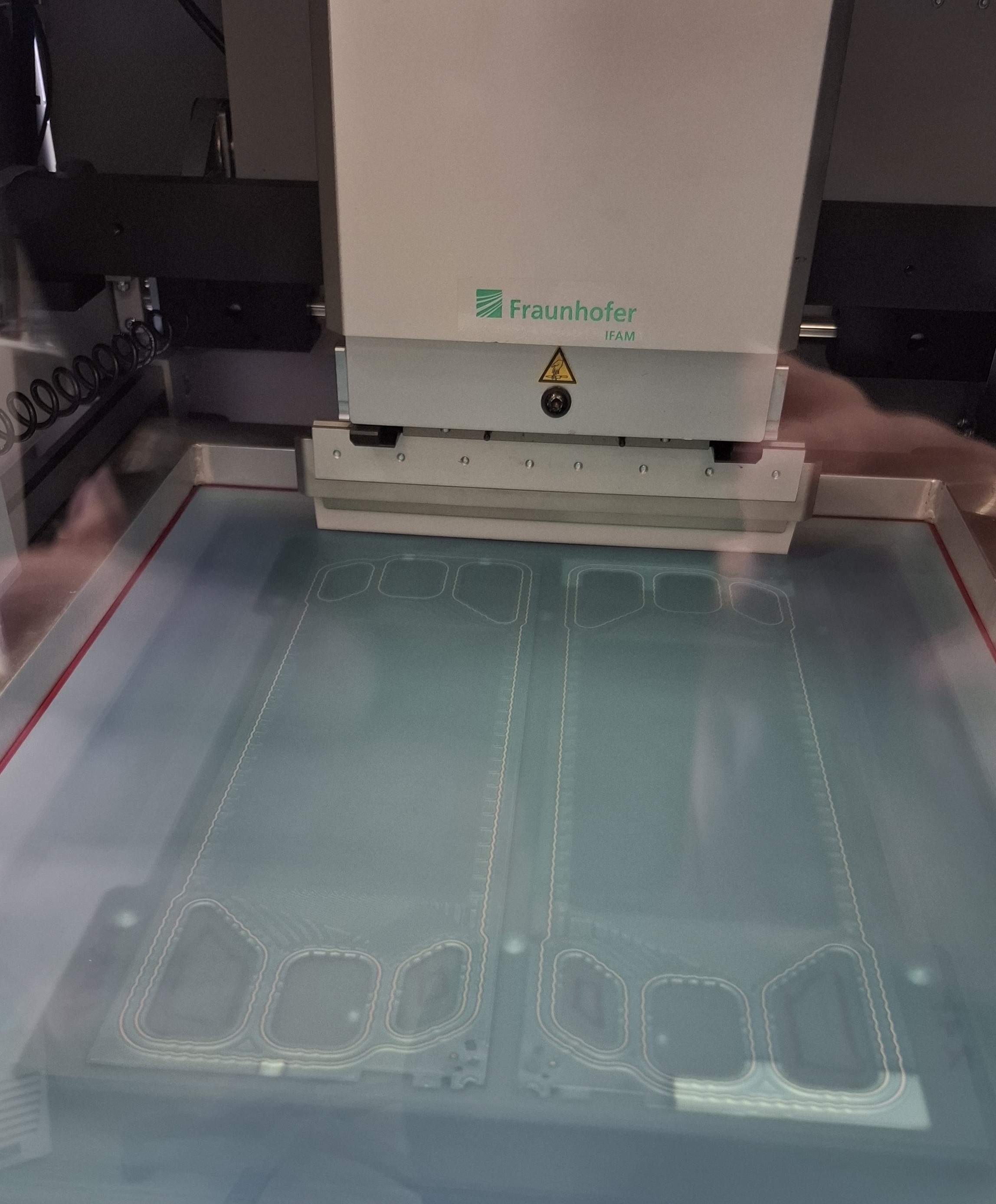

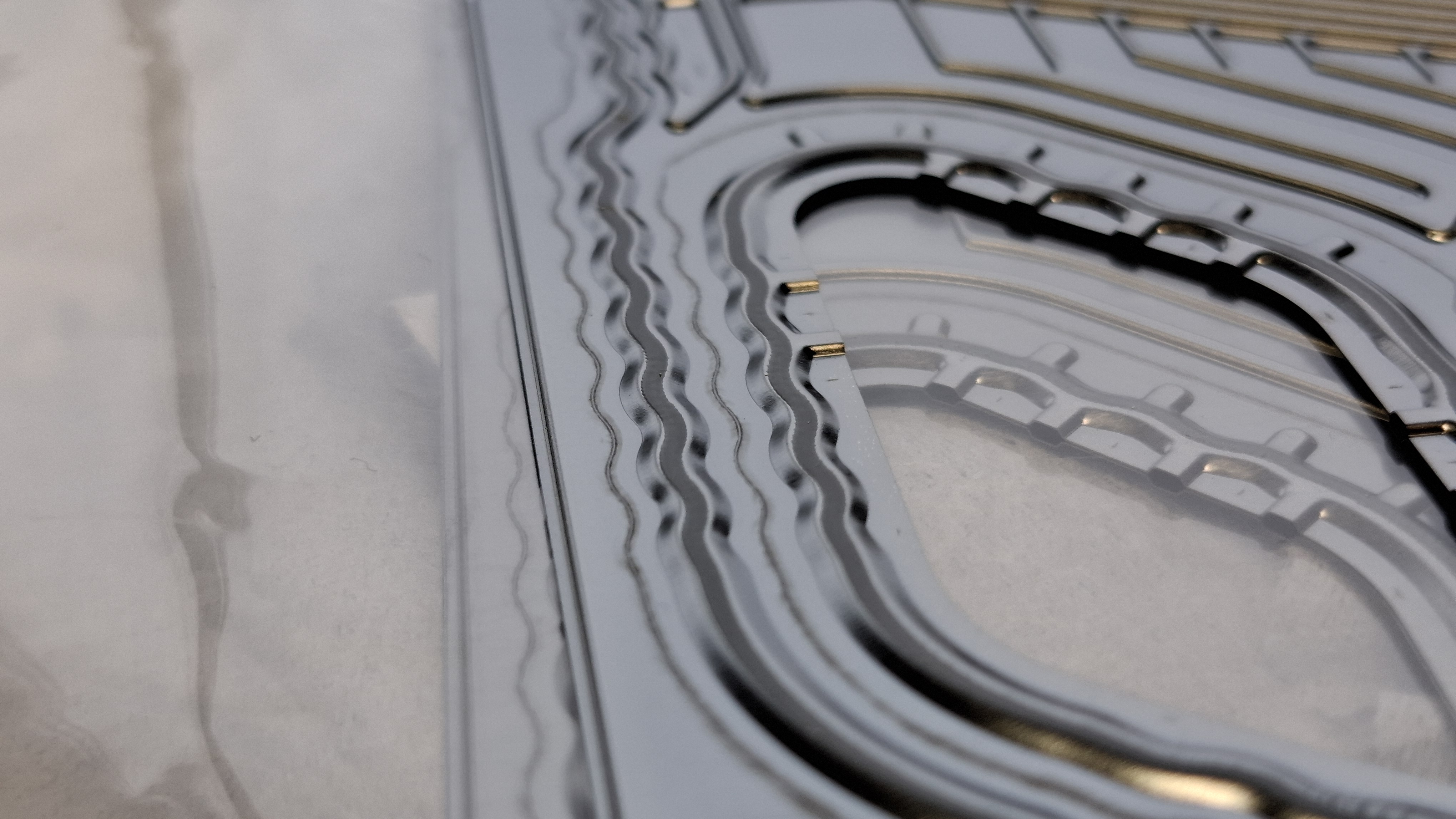

Aufgrund teils mehrerer hundert Dichtungsebenen im Gesamtstack zwischen den Bipolarplatten und MEA-Einheiten müssen zukünftig hochratenfähige Applikationsverfahren eingesetzt werden, welche innerhalb von Sekunden den Dichtstoffauftrag komplexester Geometrien in definierter Schichtstärke realisieren können. Diese Möglichkeit bietet der Siebdruckprozess, den wir jetzt am Fraunhofer IFAM vollumfänglich für u.a. metallische Bipolarplatten des generischen Stacks des ZSW Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg abbilden können.

Der Siebdruckprozess stellt eine innovative Methode zur hochpräzisen Applikation von Klebstoffen auf Bipolarplatten dar und wird am Fraunhofer IFAM intensiv erforscht. Durch den Einsatz eines feinmaschigen Siebes, welches mit einer der Sickengeometrie angepassten Sperrschicht versehen ist, können die Klebstoffe in exakt definierten Mustern und Mengen auf die geprägte Dichtsicke der Bipolarplatte auftragen werden. Dies ermöglicht eine präzise und kontrollierte Applikation, die für die hochratenfähige vollautomatisierte Produktion von Brennstoffzellen innerhalb kürzester Taktzeiten optimal geeignet ist.

Die Vorteile dieser Technologie sind vielfältig:

- Erstens bietet der Siebdruck eine hohe Präzision, die die Konsistenz und Qualität der produzierten Komponenten erheblich verbessert.

- Zweitens zeichnet sich der Prozess durch Effizienz und Geschwindigkeit aus, wodurch wir die Produktionskosten in der Applikation signifikant senken können.

- Drittens führt die gezielte Klebstoffapplikation zu einer Materialeinsparung, da der Klebstoff in definierter Schichtstärke und engen Toleranzen aufgebracht und auch als CIPG-Dichtung offen ausgehärtet werden kann und somit eine günstige Alternative zum anlagentechnisch aufwändigen Umspritzen im Spritzgussverfahren bietet.

Neben dem eigentlichen Siebdruckprozess bieten wir umfassende Kompetenzen in der Materialselektion und -qualifikation im Kontext der Dichtstoffapplikation Brennstoffzelle an. Dies umfasst:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM