Gedruckte Elektronik und SMD-Technologie (surface mounted device) – das Beste aus zwei Welten

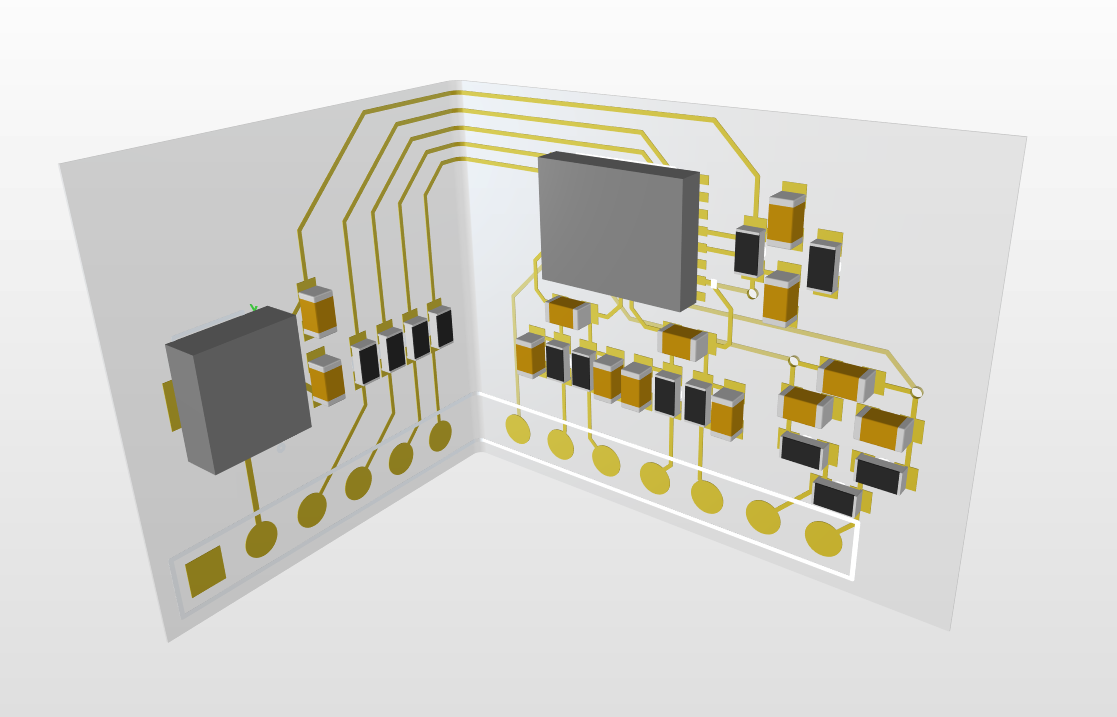

Durch die Kombination von gedruckter Elektronik und SMD-Bauteilen bieten sich neue Designfreiheiten und Integrationsmöglichkeiten in Produkte. So können auch Multilayer Schaltkreise Schicht für Schicht auf eine flexible Folie gedruckt und anschließend bestückt werden. Damit bietet diese Technologie nicht nur große Leichtbaupotentiale, sondern ist durch den Verzicht auf Glasfaserverbundwerkstoffe eine umweltfreundliche Alternative zum herkömmlichen Multilayer PCB (printed circuit board).

So funktioniert die Technologie

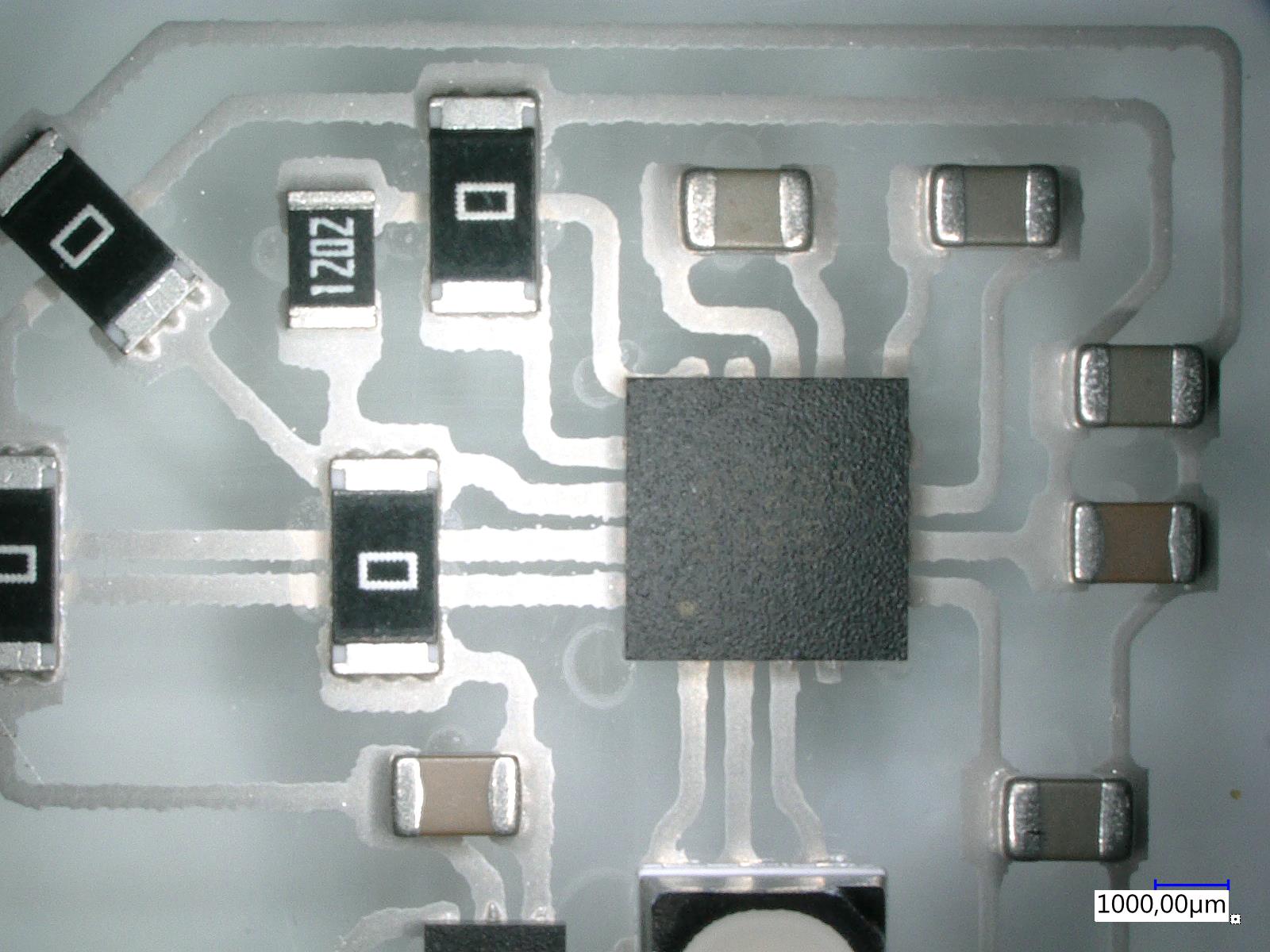

Das Schaltkreisdesign wird analog zum klassischen PCB erstellt. Anschließend werden für jede Leiterbahn- und Isolationsschicht Siebe gefertigt. Auf eine Folie werden nun abwechselnd Leiterbahn- und Isolationsschichten aufgedruckt, dabei können Vias, also elektrische Verbindungen, in Z-Richtung integriert werden. Die oberste Schicht enthält die Kontaktpads für alle SMD-Bauteile. Darauf folgt das Auftragen von elektrisch leitfähigen und nicht leitfähigen Klebstoffpunkten und anschließend das automatische Bestücken der SMD-Bauteile mittels Pick & Place-Prozess. Zum Einbetten der Bauteile und zum Schutz vor Feuchtigkeit wird noch ein Topcoating aufgetragen. Der Gesamtaufbau ist einem klassischen PCB sehr ähnlich, bietet aber einige Vorteile.

Die Vorteile gedruckter PCBs

Die Fertigung kann schon mit geringen Anlageinvestitionen vor Ort umgesetzt und somit eine dynamische In-House-Fertigung aufgebaut werden. Im Vergleich mit herkömmlichen PCBs ist die gedruckte Variante leichter und ermöglicht eine geringere Aufbauhöhe. Außerdem wird kein glasfaserverstärkter Kunststoff (GFK) genutzt, sondern es kann auf dünne thermoplastische Folien zurückgegriffen werden, wodurch diese siebgedruckte-Variante deutlich nachhaltiger ist.

Die Funktionalisierung ist eine Kernkompetenz des Fraunhofer IFAM. Die Arbeitsgruppe »Functional Printing« von Jonas Deitschun erforscht und entwickelt funktionsintegrierte Bauteile und Oberflächen. In der Abteilung »Advanced Printing Technologies« verfügt die Gruppe über umfassendes Know-how und neueste Technologien mit den Schwerpunkten auf Tinten- und Pastenentwicklung sowie auf gedruckte Elektronik und Sensorik. Die Anwendungsfelder reichen vom Automobilbau, über die Flugzeugherstellung bis hin zur Energie- und Medizintechnik.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM