Trockenherstellung von polymerbasierten Festkörperelektrolyten

Die Festkörperbatterie (engl. ASSB) gehört zu der Technologie nächster Generationen, die aufgrund ihrer hohen Energiedichte herkömmliche Lithium-Ionen-Batterien zukünftig ersetzen kann. Die derzeitige Herausforderung ist die Skalierung der Herstellungsprozesse der einzelnen Batteriekomponenten (z.B. des Festkörperelektrolyten). Das Fraunhofer IFAM erforscht die lösemittelfreie und damit trockene Prozessroute von polymerbasierten Festkörperelektrolyten mittels Extrusion. Die kontinuierlichen Funktionsweise verspricht eine unterbrechungsfreie Verarbeitungsmethode in Produktionsketten zu implementieren. Darüber hinaus bietet die Extrusion nicht nur die Möglichkeit im Kilomaßstab zu produzieren, sondern auch mögliche Prozesskosten durch das Wegfallen nachfolgender Trocknungsschritte zu reduzieren.

Skalierte Fertigung von Batteriekomponenten

Der stetig zunehmende Energiebedarf und die notwendige Speicherung regenerativer Energieformen fordert die Weiterentwicklung von elektrischen Energiespeichern. Eine dieser Weiterentwicklungen ist die Festkörperbatterie, welche zu den Batterien der nächsten Generation zählen. Bei einer Festkörperbatterie sind durch den Austausch des flüssigen Elektrolyten konventioneller Batterien durch einen festen Elektrolyten alle Komponenten fest. Dies bringt vielerlei Vorteile mit sich, z.B.:

- Polymere werden aufgrund ihrer Elastizität und Verformbarkeit als Elektrolytmaterial eingesetzt, da Volumenänderungen der Elektroden während des Ladens und Entladens einer Batteriezelle kompensiert werden können.

- Polymerbasierte Festkörperelektrolyte weisen gute Leitfähigkeiten bei erhöhten Anwendungstemperaturen auf.

- Ein wesentlicher Vorteil von polymerbasierten Festkörperelektrolyten gegenüber sulfidischen oder oxidischen Festkörperelektrolyten ist das breite Spektrum an lösemittelbasierten und lösemittelfreien Verarbeitungsmethoden. Für die Skalierung ist vor allem die Untersuchung des Einflusses der Prozessparameter auf Produktqualität von hohem Interesse. Während der Skalierung muss der Erhalt der Produkteigenschaften gewährleistet werden.

Um diese Zusammenhänge besser verstehen zu können, hat das Fraunhofer IFAM ein experimentelles Setup ausgehend von Knetversuchen zur Untersuchung von geringen Mengen bis hin zu Extrusionsversuchen für die Produktion in größerem Maßstab entwickelt.

Voruntersuchungen der thermischen Verarbeitung und Materialstabilität mit Laborkneter

Da Extrusionsversuche einen hohen Materialverbrauch haben und zeitintensiv sind, können erste Voruntersuchungen mit Hilfe eines Laborkneters abgebildet werden, bspw. zur Bestimmung der Materialstabilität, während der thermischen und mechanischen Beanspruchung, sowie geeigneter Prozessparameter (bspw. Verarbeitungstemperatur). Dadurch lassen sich Prozessgrenzen ableiten, die im nächsten Schritt auf den Extruder übertragen werden können. Es kann unter anderem der Einfluss des Molekulargewichtes des Polymers und die Zugabe des Leitsalzes auf die thermische Prozessierung von polymerbasierten Festkörperelektrolyten bestimmt werden. Hierzu haben unsere Expertinnen und Experten eine wissenschaftliche Studie veröffentlicht.

Durch aufgenommene Prozessparameter (Drehmoment und Massetemperatur) während der Knetversuche können anschließend Aussagen über Plastifizierungseffekte und Degradationsverhalten des Polymers getroffen werden.

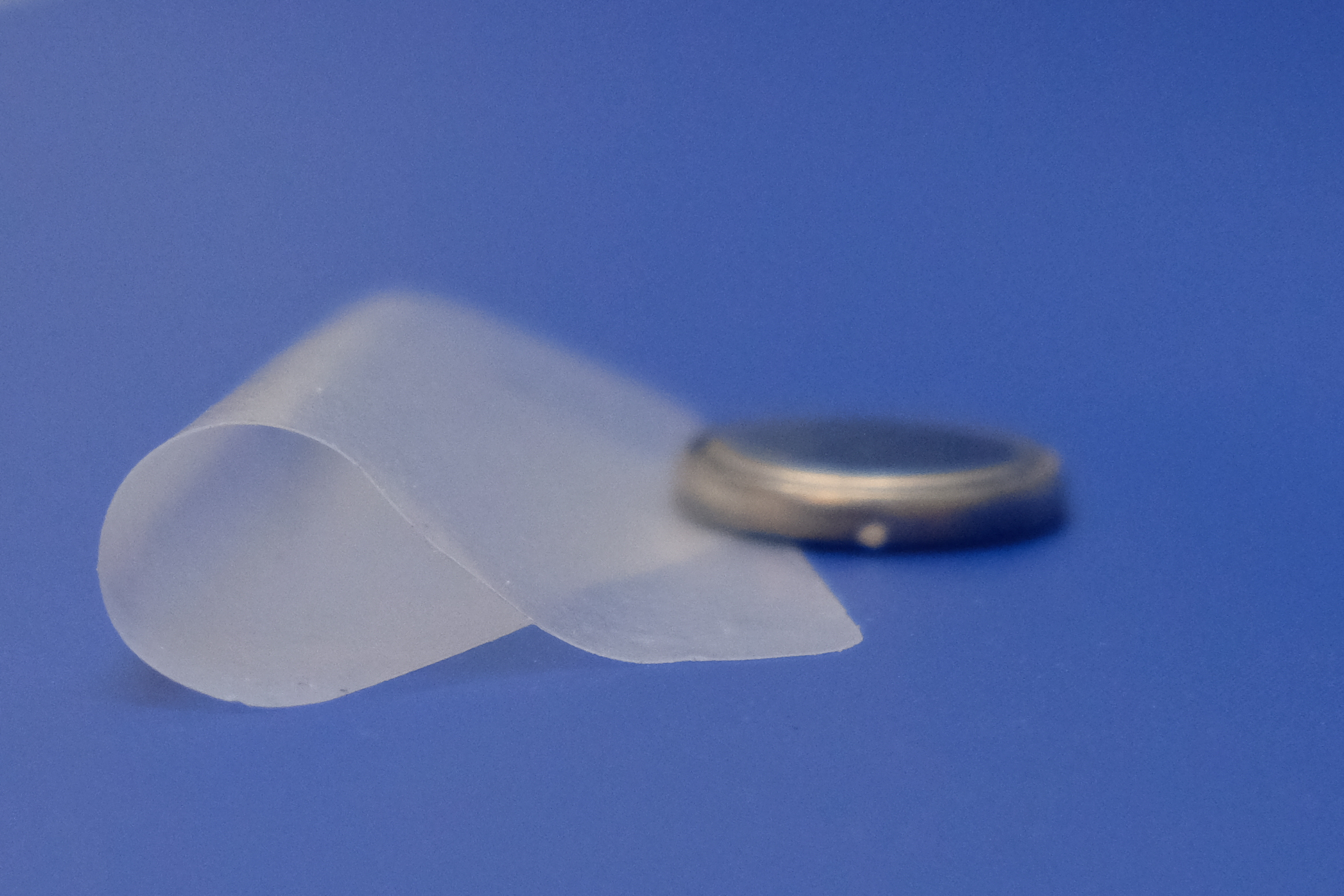

Inerte, trockene Extrusion von Polymerelektrolyten

Durch die Übertragung des Prozesses auf den Extruder ist die Verarbeitung von mehreren Kilogramm/h möglich. Die Herausforderung, die bei der Extrusion auftreten, sind u.a. die richtige Wahl des Schneckenaufbaus, der Materialzufuhr und der Schneckengeschwindigkeit, da diese einen Einfluss auf die Produktqualität und die Mischgüte des Endprodukts haben. Durch das gewonnene Knowhow aus den Knetversuchen lassen sich geeignete Schneckengeschwindigkeiten, Verarbeitungstemperatur und Verweilzeit der Materialien im Extruder in Bezug auf die Materialstabilität festlegen.

Unsere Expertinnen und Experten haben eine wissenschaftliche Studie über die Herstellung von PEO-basierten Festelektrolyten mittels Schmelzextrusion veröffentlicht, in der der Einfluss des Schneckendesigns und der Prozessparameter auf die Produktqualität untersucht wird.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM